螺栓联接被大量应用于汽车、化工、大型压力机、船舶、航空等多个领域。螺栓的轴向预紧力对螺栓的使用寿命和联接状况 有着重要的影响。

这里拟建立螺栓轴向力与超声表面波能量间关系,拟合出其非线性曲线,并用实验来验证,同时结合表面波能量耗散法在线监测螺栓轴向力的衰减,为螺栓轴向力衰减的检测提供一种新方法,进而实现对螺栓轴向力的准确快速监测。

检测原理

螺栓联接是由螺栓和螺母对两个或多个联接件施加轴向的 预紧力而形成,预紧力的大小决定着联接的紧密程度,螺栓联接在机械制造的许多领域中都占据着重要的位置。联接件表面不规则分布着许多微凸体与凹坑,当对螺栓施加预紧力,上下两个联接件间接触的微凸体就会相互挤压,结合面间的微凸体在外力作用下发生一定程度的弹塑性变形,从而导致微凸体之间的真实接触面积增大,进而使得接板间的真实接触面积也随之不断地增大。

文献[13]通过Hertz接触理论分析得出,在一定预紧力范围内, 结合面间的真实接触面积伴随着轴向预紧力的增加而增加。超 声波通过结合面间的微凸体相互接触的部位进行传播,因此两联接件结合面之间的实际接触面积与超声波的透射信号能量呈正 比例关系,但当预紧力增加到一定程度,由于联接件间的微凸体基本被压平,结合面间接触面积达到最大,超声波透射信号的能量逐渐接近饱和状态并不再发生变化。

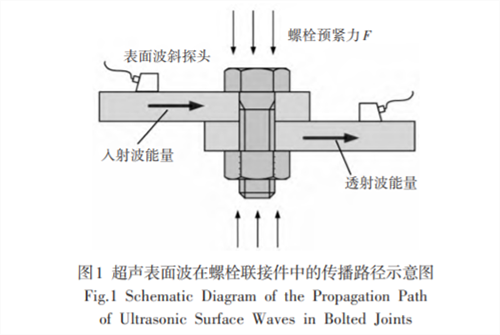

这里利用超声表面波透射信号能量检测螺栓轴向力的衰减, 如图1所示。针对螺栓联接搭接板结构,由位于上板表面波斜探头产生表面波激励信号,通过两联接板结合面间相互接触的微凸体,经过透射传入到下板,被下板的表面波斜探头接收到,并获得螺栓轴向力和表面波透射信号能量间的关系,了解到结合面上微凸体的实际接触状态,进而快速检测螺栓轴向力的衰减,并对螺栓联接件的松动情况进行实时在线地监测。

实验装置及方法

3.1 实验装置

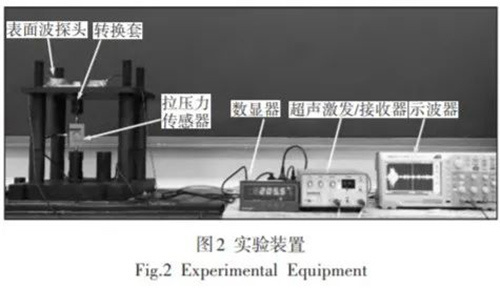

本节搭建了基于超声表面波的螺栓轴向力检测系统,可以利用表面波的透射信号能量对螺栓轴向力进行检测,并利用表面波波能耗散法对螺栓轴向力的衰减实施在线监测。所搭建的实验装置,使用M20X60的6.8级304不锈钢螺栓作为实验对象,并按照相关工艺要求将其安装在试验台上,如图2所示。

试验台可模拟螺栓拧紧的过程,拉压力传感器下端通过双头螺柱固定在底板上,通过转换套将M20的螺栓与接口为M12的拉压力传感器上端联接起来,转换套内部方向皆为正旋,逆时针拧动转换套即可将螺栓与拉力传感器同时向转换套中心处拉动,带动拉压力传感器内的应变片变化,以此来对螺栓施加轴向拉力,轴向拉力的测量值可以实时显示在力值显示控制仪YBB-AH上。

这里使用OLYMPUS公司生产的5072PR型超声波脉冲发生/接收器来激发和接收超声表面波信号,探头使用美国泛美公司(Panametrics)生产的1MHz的OLYMPUS压电陶瓷表面波斜探头(倾斜角度为70°),采用低通滤波的方式消除噪声,将表面波斜探头用透明胶带固定在螺栓板上,防止其滑动。并利用TEK⁃ TRONIX公司生产的TBS1052B型数字示波器来接收并显示波形信号,采样频率为50MB/s,增益为56dB,用示波器储存数据。

3.2 试样及实验方法

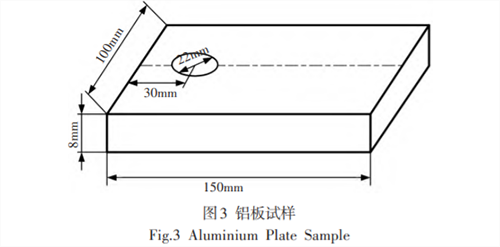

实验选用6061铝合金板为试样,尺寸为(150×100×8)mm, 在试样宽度的中心线处沿长度方向30mm处,开设有直径为22mm的通孔,如图3所示。在搭接板的上部铝板的上表面激发表面波信号,在下部铝板的上表面接收表面波透射信号,表面波入射探头与表面波接收探头相对距离为150mm,由于力值显示控制仪YBB-AH的数值显示最大值为630kg的力,使用板手对螺栓按照50kg的步进梯度依次从(0~600)kg施加轴向预紧力,远低于螺栓的保护载荷108000N,处于螺栓的弹性变形范围内。设置示波器的采样的平均次数为128次,减少透射信号最 大峰值的随机误差,施加预紧力的同时记录保存预紧力值和表面波数据。

实验结果与讨论

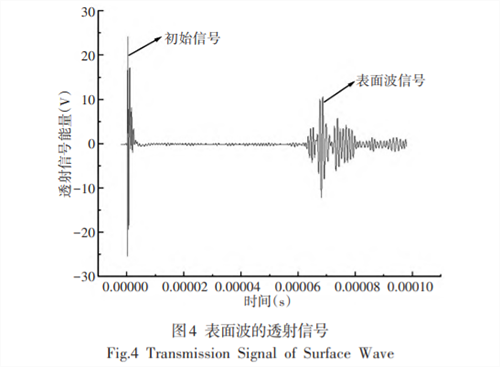

对超声透射信号进行多次平均后,减小了噪声和随机误差, 得到了较为稳定的波形信号,接收到的标准的表面波透射信号, 如图4所示。

通过施加不同梯度的预紧力观察表面波透射信号的幅值的变化,这里针对试样同一位置进行多次试验,并针对多次试验的结果所得的表面波信号幅值求平均。不同轴向力对应的透射信号幅值,如图5所示。

可以看出,刚开始在100kg的轴向力范围内,随着轴向力的增加,透射波的幅值增长较慢,此时上下铝板间结合面上的微凸体才开始进行接触,所传输透射信号的能量开始随着接触面积增大而增大,当螺栓轴向力在(100~300)kg之间, 透射波信号的幅值增长较快,此时大量的微凸体微逐渐开始相互挤压,在挤压力的相互作用下微凸体产生了很大程度的弹性变形,微凸体间的接触面积增加速度变快,透射过去的超声能量更多。

当螺栓轴向力在300kg之后透射波信号的幅值依旧增长,但增长速度逐渐变缓,此时结合面间微凸体在弹性范围内接近于被压平,上下微凸体间接触面积增速减慢,所以透射波信号幅值增速减慢,慢慢趋近于水平状态。将同一组表面波透射波信号进行比较,发现随着预紧力递增,透射波信号幅值逐渐增加,如图6所示,进一步证实了螺栓轴向力与超声表面透射信号能量间的正相关关系。

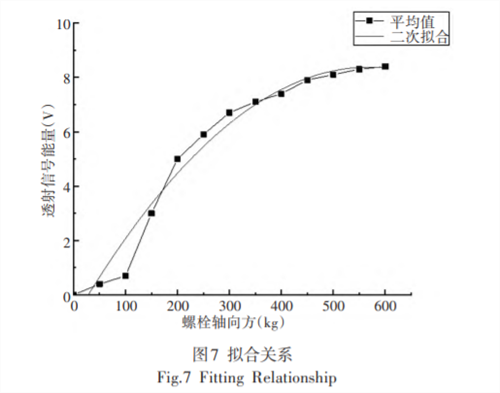

对实验的透射波信号能量的平均值进行拟合,获得了的表面波透射信号能量与螺栓轴向力的线性关系,如图7所示,并以此推出拟合方程式(1)如下:

公式中:Y—面波的透射波幅值,单位是V;

X—螺栓预紧力,单位是N。

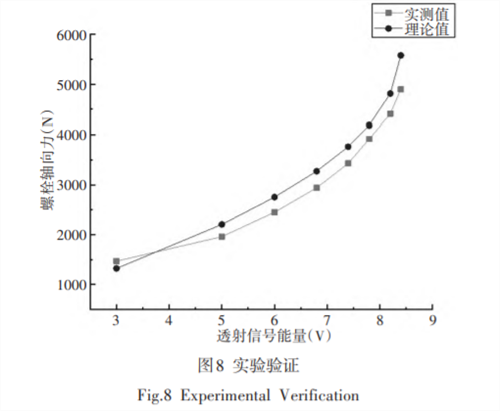

从式中可以得出在螺栓轴向力小于600kg的弹性范围内,螺栓轴向力与表面波透射信号能量间存在非线性正相关关系,透射 信号的能量随着轴向力增加而增大,且增速逐渐减小,对于同材质同类型的螺栓,当检测在役螺栓的松动情况时,可直接通过测得的透射波幅值得出螺栓此时的轴向力,并以此种方式检测螺栓的松动情况。为了验证公式的正确性,按照相同的条件,重新进行一组实验,通过实验数据来分析其误差。对比结果,如图8所示。

从上图中可以发现螺栓的实测轴向力与理论轴向力的误差较小,拟合曲线的预测较为准确,因此用线性拟合方程来预测螺栓轴向的方法是切实可行的。利用波能耗散法在线监测螺栓轴向力的衰减,对螺栓施加205.6kg的初始轴向预紧力,此时透射信号超声能量为25.2V,每间隔十分钟记录一次螺栓轴向力的大小和透射信号能量值,经过30min的在线测量,螺栓的轴向力值依次衰减为 205.3kg、205.2kg、205kg,对应的透射信号能量依次为 24.8V、24.4V、24V,如图9所示。由此可以得出随着螺栓轴向力的衰减,表面波透射信号能量呈递减趋势,且变化较为显著。

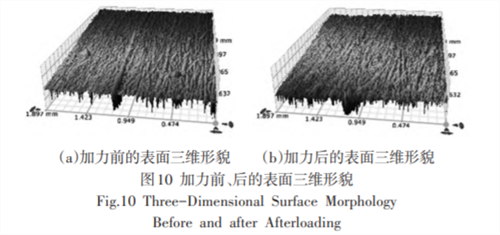

当对螺栓施加轴向的预紧力后,两铝板的结合面间微凸体开始相互挤压接触,随着预紧力的增大,相互接触的微凸体的数量不断地增加,与此同时,微凸体由于互相挤压先开始发生弹性变形,两铝板间的微凸体的实际接触面积逐渐增大,直到微凸体完全被压平。为了更清晰得到铝板在螺栓施加预紧力后微凸体的微观变化,这里采用三维形貌仪,针对同一区域,对施加预紧力前后的表面粗糙度进行观测,针对同一区域进行研究,如图10所示。

其中,加预紧力前的表面三维形貌,其轮廓的平均算术偏差Ra为 5.931,如图10(a)所示。施加3000N预紧力后,此时Ra为 5.235,如图10(b)所示。由此可以证实,在螺栓轴向力作用下,结合面间微凸体被挤压发生弹塑性变形,增大了接触面积,进而导致表面波透射能量增大。

结论

这里基于超声表面波波能耗散法的原理来研究螺栓联接的松紧状态,并搭建了基于超声表面波的螺栓轴向力及衰减的检测平台,建立了基于超声表面波技术的螺栓轴向力衰减的检测方法,并通过实验进行了相关的验证,具体结论如下:

这里提出了一种利用超声表面波技术在线监测螺栓联接的松动情况的方法,该方法可以通过表面波透射信号幅值获得弹性形变范围内螺栓的轴向力。

这里建立了螺栓轴向力与表面波透射信号幅值间的数学模型,并进行了实验验证,通过此模型可由表面波透射信号能量计 算螺栓衰减后轴向力值。

通过建立的轴向力-表面波透射信号幅值数学模型可得,弹性形变范围内,随着螺栓轴向力的不断增加,透射信号能量呈非线性递增的趋势,且增长速度逐渐变缓。

阿里巴巴

阿里巴巴 淘宝

淘宝